年产3000万平方米固废基复合板材工程

一、项目背景

利用固废制备复合板材产品,具有固废消纳量大,产品附加值高的特点。主要固废包括钢渣粉、粉煤灰、煤矸石粉等大宗工业固废,产品为有机-无机复合板材,产品可广泛应用于建筑室内装修(包括地板、墙板和顶板),可用于工业建筑托板、容器内衬板等,其附加值可高达3000元/吨固废,显示出良好的经济效益和社会环保效益。

二、项目设计方案

2.1 生产规模

年生产钢渣基(或其它固废基)复合板材3000万平方米。年生产时间:6000小时。

2.2 原料

项目原料包括:钢渣粉40万吨,高分子塑料10万吨。原料合计:50万吨。

2.3 产品

钢渣粉复合板材:3000万平方米/年。

产品主要用于建筑室内装修(包括地板、墙板和顶板)、工业建筑托板、容器内衬板等。

2.4 生产工艺技术方案

2.4.1 生产工艺技术与工艺流程

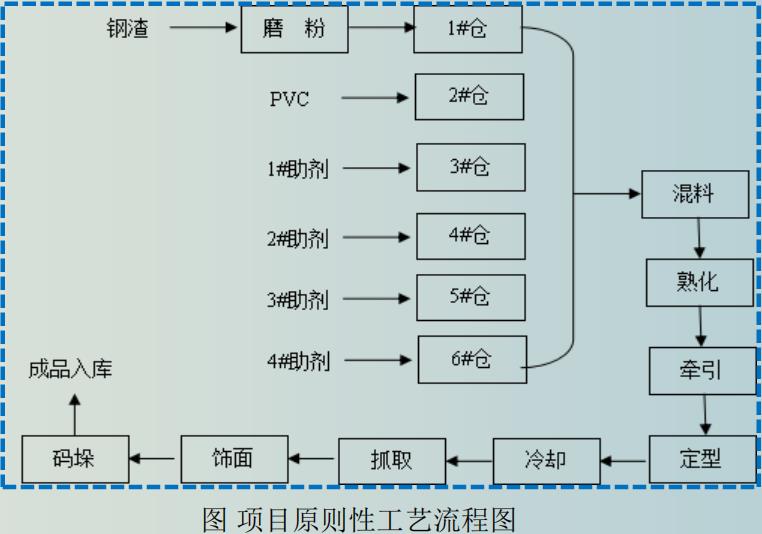

本项目整体工艺技术描述如下:以钢渣粉和有机高分子为原料,经过“原料预加工——定量给料——原料均化——热熔塑化——挤出成型——冷却定型——切割——饰面”等加工工序,生产出合格产品。

2.4.2 主要设备系统

本项目工艺设备系统主要包括:

(1)原料缓存系统;

(2)原料预加工系统;

(3)原料定量给料系统;

(4)原料均化系统;

(5)热熔塑化系统;

(6)挤出成型与冷却定型系统;

(7)切割与开槽加工系统;

(8)饰面系统;

(9)中央控制系统。

项目整体工艺流程示意图如下图所示。

2.5 项目占地

项目总占地面积20000 ㎡(折合约30亩)。

2.6 建厂条件

1)用电:本项目总装机容量约11000kW,年耗电7500万度。

2)用水:生产用循环水约450吨/小时,耗水量2.5万吨/年。

3)运输:利用生产厂家现有公路可以满足原料和成品的运输,全年运输总量为100万吨。

三、环境保护

本项目生产采用电为能源介质,生产过程中无污水、无烟气、无固废等污染物产生。

四、项目进度计划

项目工期10-15个月,其中,工程设计及设备采购到货6-8个月,现场施工及安装调试3-5个月,试生产调试及正常生产1-2个月。

五、人员计划

共200人。其中,质量检验:10人;装卸工:70人,巡检员:100人,其他辅助人员20人。

六、投资估算

项目固定资产投资预计2亿元,其中,设备投资1.2亿元,土建安装投资0.5亿元,其他投资约0.3亿元。

七、效益分析

7.1 年销售收入:12亿元/年。

本项目全部投产后正常年产量为3000万平方米复合板材,产品销售价格取40元/平方米(市场售价40-120元/平方米),则年营业收入约为12亿元。

7.2 年总成本费用:93785万元。

年总成本费用主要包括动力消耗、人工、销售、管理、折旧、维修等,共计93785万元。成本构成详见下表。

7.3 年利税分析

项目建成达产后,年销售收入120000万元,年运行成本93785万元,年利税26215万元。投资回收期约2年(含1年建设期)。

八、结论

本项目实施投产后,年生产3000万平方米固废基复合板材,产品可通过改变成型模具,制得适应不同市场需求的装饰板材、建筑托板、工业内衬板等,产品用途十分广泛,市场容量巨大,产品销售渠道畅通。项目投资2亿元,年处理固废40万吨,年产值达120000万元,新增年利税达26215万元,具有显著的经济效益和社会环保效益,项目具有可行性。